Китай Полуавтоматический прием завод – это термин, который часто встречается в обсуждениях производственных мощностей для кабельной промышленности. Но что на самом деле стоит за этим обозначением? Часто возникает впечатление, что это простая замена ручного труда машинным, но реальность, как всегда, сложнее. Мы поговорим о текущем состоянии производства, о специфике, о потенциальных проблемах и, конечно, о том, что бывает, когда оптимизм встречается с реальностью. Стараюсь говорить как есть, опираясь на собственный опыт.

Обзор: более чем просто автоматизация

В последние годы наблюдается стремительный рост производства кабелей в Китае, и большой вклад в это вносит внедрение автоматизированных систем. Но полуавтоматический прием завод – это не просто полная автоматизация. Это компромисс. Это попытка снизить зависимость от большого количества ручного труда, сохранив при этом гибкость и возможность адаптации к различным заказам. Главный вопрос здесь – найти баланс между эффективностью и качеством. Просто автоматизировать процесс – не значит решить все проблемы. Часто возникают сложности с интеграцией различных станков, с обеспечением стабильности работы оборудования и с обучением персонала. Ну и, конечно, вопрос отслеживания качества на каждом этапе остается актуальным.

Проблемы интеграции оборудования

Одним из наиболее распространенных вызовов при создании или модернизации полуавтоматического прием завода является интеграция оборудования разных производителей. Часто приходится использовать станки, приобретенные в разное время, у разных поставщиков. В этом случае возникает проблема совместимости систем управления, необходимость адаптации программного обеспечения и, как следствие, повышенные затраты на интеграцию и обслуживание. Например, я сталкивался с ситуацией, когда новый кондуктор на станок не 'видел' старую систему контроля на предыдущем участке. Потратили немало времени, чтобы доработать программное обеспечение и обеспечить бесшовный переход. Это стандартная проблема, и ее нужно учитывать при планировании производства.

Обучение и квалификация персонала

С автоматизацией приходит и необходимость в новом типе квалификации персонала. Просто заменить операторов – недостаточно. Необходимо обучать специалистов, способных обслуживать и настраивать автоматизированные системы, анализировать данные о работе оборудования и оперативно устранять неполадки. Нехватка квалифицированных кадров – серьезная проблема для многих китайских кабельных заводов. Часто приходится прибегать к дорогостоящим программам обучения и приглашать консультантов для решения сложных технических вопросов. В ООО Производство кабельного оборудования в Уси Hengtai, например, активно инвестируют в обучение персонала, чтобы обеспечить стабильную работу оборудования и высокое качество продукции. На их сайте www.strandingmachine.ru можно найти больше информации об их опыте.

Управление качеством в полуавтоматизированном производстве

В отличие от полностью автоматизированных линий, в полуавтоматическом прием заводе контроль качества должен осуществляться на более ранних этапах. Это связано с тем, что вероятность возникновения дефектов на отдельных участках выше. Недостаточно просто автоматизировать отдельные операции; необходимо внедрить системы контроля качества, позволяющие выявлять и устранять дефекты на ранних стадиях производства. Это может включать в себя использование машинного зрения, автоматические системы дозирования и контроля параметров кабеля. Ключевым моментом является интеграция систем контроля качества в производственный процесс, чтобы оперативно реагировать на возникающие проблемы.

Пример из практики: модернизация старого завода

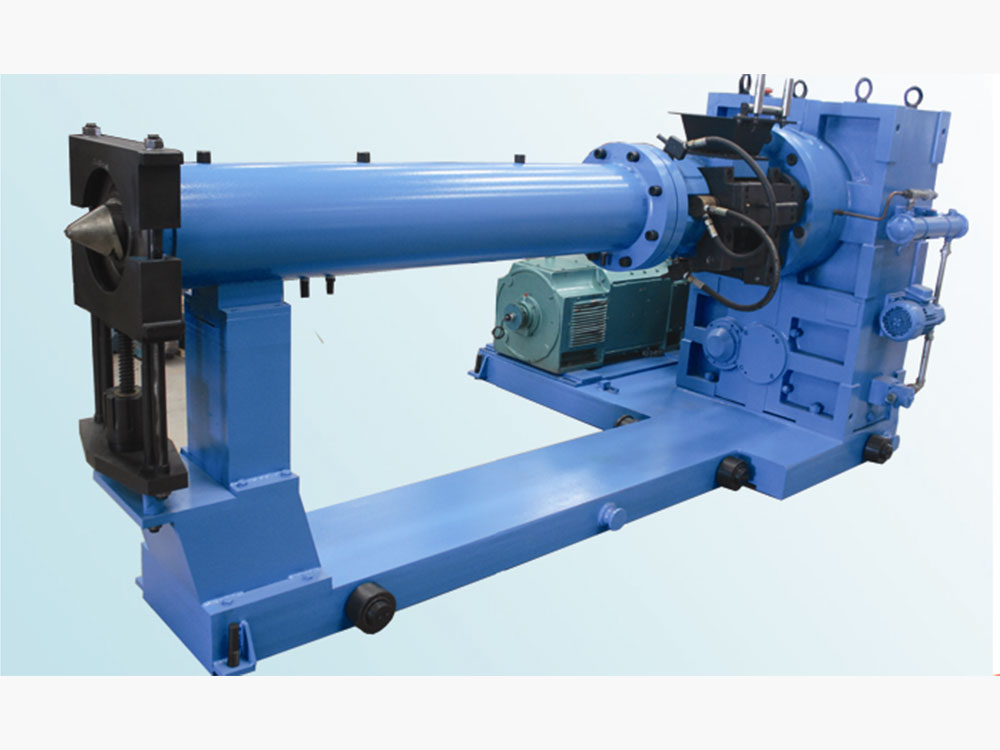

Недавно мы участвовали в проекте по модернизации старого кабельного завода в провинции Хэбэй. Завод был оснащен устаревшим оборудованием, и производительность была низкой. Мы предложили внедрить полуавтоматический прием завод, включающий в себя автоматизированную систему подачи проволоки, автоматический контроль натяжения и автоматический укладчик кабеля. В процессе модернизации возникли сложности с интеграцией старого оборудования с новой системой управления. Пришлось разработать специальный программный модуль, который обеспечивал совместимость различных систем. В конечном итоге, модернизация позволила увеличить производительность завода на 30% и снизить количество дефектов на 15%. Это показывает, что даже в условиях ограниченных ресурсов можно добиться значительных результатов при правильном подходе к модернизации производства.

Затраты на внедрение и окупаемость

Внедрение полуавтоматического прием завода – это значительные инвестиции. Стоимость оборудования, интеграции и обучения персонала может быть довольно высокой. Однако, в долгосрочной перспективе это может окупиться за счет увеличения производительности, снижения затрат на ручной труд и улучшения качества продукции. Важно провести тщательный анализ затрат и выгод, прежде чем принимать решение о модернизации производства. Также необходимо учитывать возможные риски и разработать план действий на случай возникновения непредвиденных проблем. Оптимизация логистики и снижение брака играют важную роль в достижении рентабельности инвестиций.

Взгляд в будущее: развитие технологий

Технологии автоматизации кабельного производства постоянно развиваются. В будущем можно ожидать появления более совершенных систем управления, более точных датчиков и более интеллектуальных алгоритмов контроля качества. Это позволит повысить эффективность производства, снизить затраты и улучшить качество продукции. Особенно перспективным направлением является использование искусственного интеллекта и машинного обучения для оптимизации производственных процессов и прогнозирования возможных проблем. Конечно, внедрение новых технологий требует постоянного обучения персонала и готовности к изменениям. Но это необходимый шаг для обеспечения конкурентоспособности на мировом рынке.

Роль роботизации в полуавтоматический прием завод

Роботизация играет все более важную роль в современном кабельном производстве. Роботы могут выполнять рутинные и монотонные операции, такие как подача проволоки, укладка кабеля и обрезка. Это позволяет снизить затраты на ручной труд и повысить производительность. Однако, роботизация требует значительных инвестиций в приобретение и обслуживание робототехнических комплексов. Важно правильно выбрать робота, соответствующего конкретным задачам, и обеспечить его интеграцию в существующую производственную систему. Например, в производстве кабелей для автомобильной промышленности роботизированные системы используются для автоматизации процесса соединения проводов, что позволяет повысить точность и надежность соединения.

В заключение, полуавтоматический прием завод – это реальный и эффективный способ модернизации кабельного производства. Но это требует комплексного подхода, включающего в себя правильный выбор оборудования, интеграцию различных систем, обучение персонала и внедрение систем контроля качества. Важно помнить, что автоматизация – это не самоцель, а средство достижения конкретных целей: увеличение производительности, снижение затрат и улучшение качества продукции. И, конечно, не стоит недооценивать роль человеческого фактора – квалифицированный персонал всегда будет незаменимым ресурсом для успешного производства.