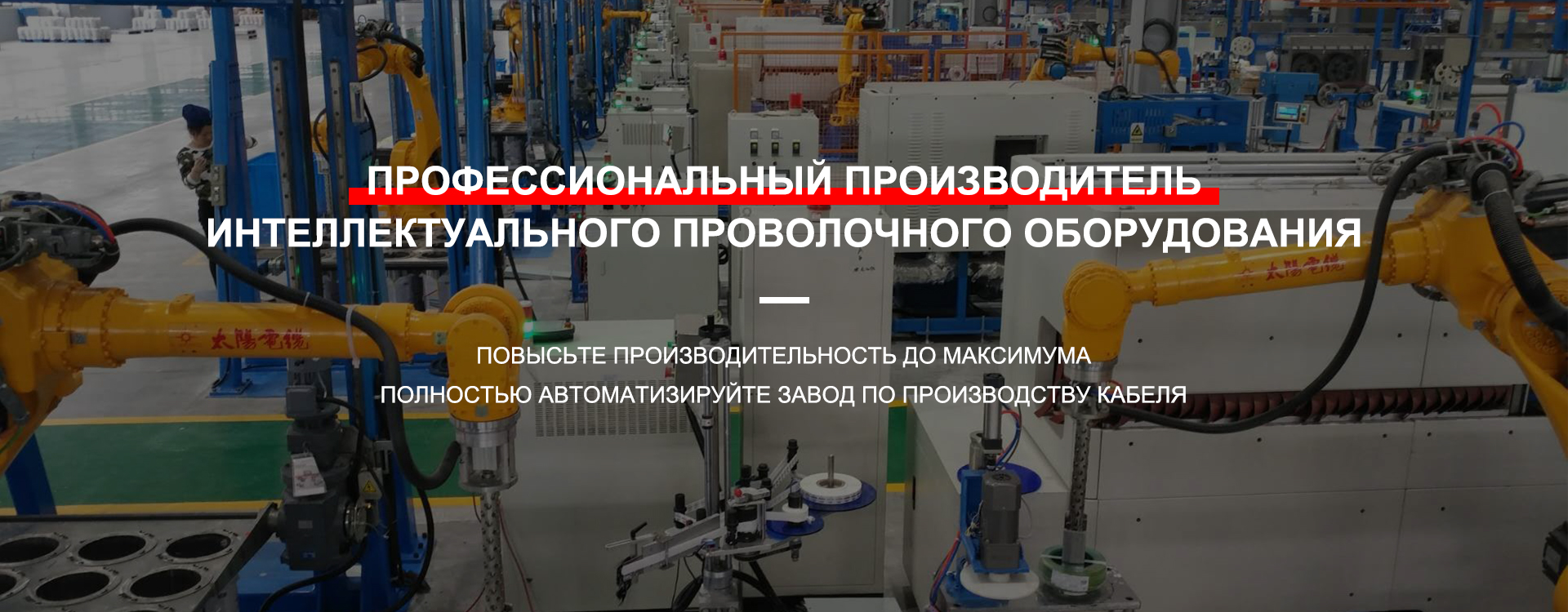

Вопрос автоматизации процессов упаковки кабельной продукции, особенно на крупных заводах, сейчас на пике обсуждений. Часто слышишь многообещающие заявления о беспилотных системах, способных заменить человека полностью. Но, как говорится, 'теория – это одно, практика – другое'. Я бы сказал, что сейчас важнее не просто наличие роботизированной руки, а её грамотная интеграция в производственный процесс и соответствие реальным потребностям.

Почему автоматизация упаковки важна?

Эффективность, снижение трудозатрат, минимизация человеческого фактора – все это очевидные преимущества внедрения китайская роботизированная рука для укладки на поддоны заводы. У нас в компании ООО Производство кабельного оборудования в Уси Hengtai, занимаемся производством кабельного оборудования с 1994 года. За это время мы убедились, что автоматизация – это не просто модный тренд, а необходимость для поддержания конкурентоспособности.

Особенно это касается больших объемов производства. Человек просто не выдержит темпов, а ошибки при ручной упаковке могут привести к серьезным последствиям – повреждению товара, штрафам, потере клиентов. Подумайте, сколько времени и усилий тратится на подъем, перемещение и укладку кабеля на поддон. Это рутинная, но очень трудоемкая работа. Автоматизация высвобождает ресурсы для более важных задач.

Проблемы ручной упаковки на крупных предприятиях

Мы наблюдаем много проблем, связанных с ручной упаковкой. Во-первых, это высокая подверженность ошибкам из-за усталости операторов и монотонности работы. Во-вторых, это травматизм – особенно при работе с тяжелыми кабельными бухтами. В-третьих, это ограничение производительности, которое не позволяет удовлетворить растущий спрос.

Кстати, в последнее время мы сталкивались с проблемой нехватки квалифицированного персонала. Найти людей, готовых работать на этих позициях, становится все сложнее. Поэтому автоматизация – это не только вопрос эффективности, но и вопрос привлечения и удержания сотрудников.

Какие существуют типы роботизированных рук для этой задачи?

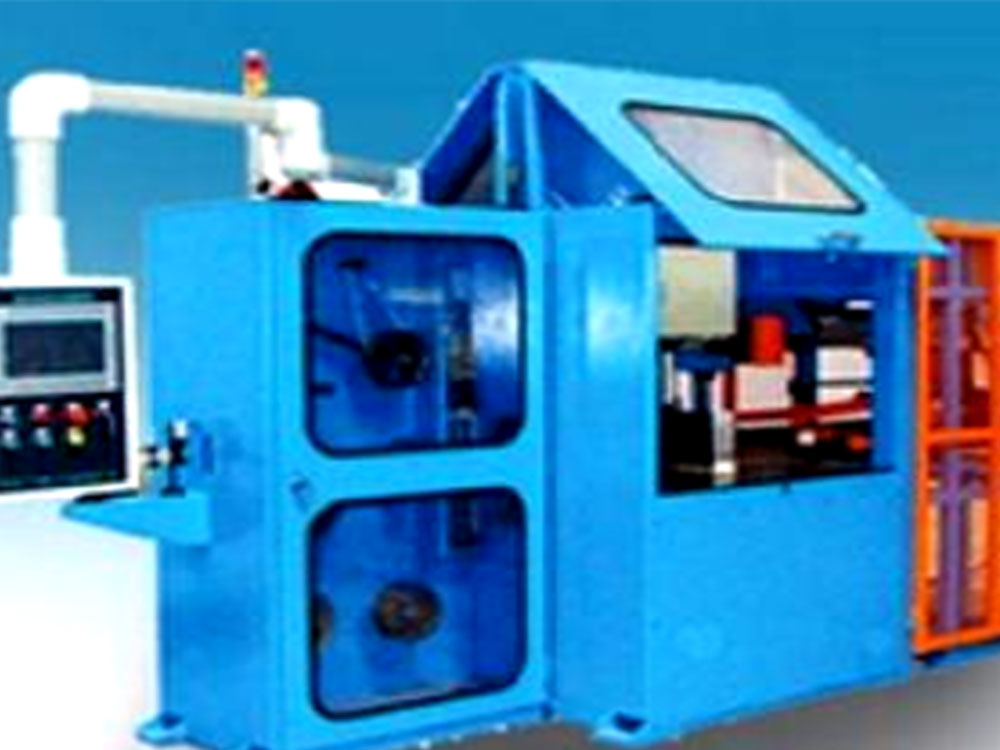

На рынке представлено множество вариантов китайская роботизированная рука для укладки на поддоны заводы. Они различаются по грузоподъемности, скорости, точности и функциональности. Важно понимать, что нет универсального решения, которое подходит для всех случаев. Выбор зависит от конкретных характеристик кабельной продукции, размеров поддонов и требований к производительности.

Существуют различные типы манипуляторов – SCARA, дельта-манипуляторы, 6-осевые роботы. Каждый из них имеет свои преимущества и недостатки. Например, SCARA хорошо подходит для работы в ограниченном пространстве и обеспечивает высокую скорость, а 6-осевые роботы обладают большей гибкостью и могут выполнять более сложные операции.

Влияние грузоподъемности и скорости на эффективность

Грузоподъемность – это, очевидно, ключевой параметр. Роботизированная рука должна выдерживать вес кабельных бухт без каких-либо проблем. Недостаточная грузоподъемность приведет к сбоям в работе и снижению производительности. Слишком большая грузоподъемность – это излишняя трата ресурсов.

Скорость работы также важна, но ее не стоит ставить на первое место. Лучше выбрать робота, который обеспечивает оптимальный баланс между скоростью и точностью. Некоторые производители предлагают роботы с интегрированными системами визуального контроля, которые позволяют адаптировать скорость работы к текущей ситуации.

Интеграция с системами управления складом и производством

Крайне важно, чтобы роботизированная рука интегрировалась с другими системами управления предприятием – системами управления складом (WMS) и системами планирования производства (MES). Это позволяет автоматизировать весь процесс от приемки кабеля до отгрузки готовой продукции. В нашей компании мы часто используем интеграцию с SAP для отслеживания движения материалов и управления запасами.

Такая интеграция позволяет оптимизировать логистику, сократить время выполнения заказов и повысить прозрачность производственного процесса. Это, в свою очередь, приводит к снижению затрат и повышению прибыльности.

Опыт внедрения – что получилось, что нет?

У нас в ООО Производство кабельного оборудования в Уси Hengtai был опыт внедрения китайская роботизированная рука для укладки на поддоны заводы. Мы начинали с небольшого пилотного проекта – автоматизировали упаковку одной из наших наиболее популярных моделей кабеля. Первые результаты превзошли наши ожидания. Мы смогли увеличить производительность на 30%, снизить количество ошибок на 20% и сократить трудозатраты на 40%.

Однако не все прошло гладко. Нам пришлось столкнуться с рядом проблем, связанных с интеграцией робота с существующим оборудованием и программным обеспечением. Также возникли сложности с обучением персонала. Для успешного внедрения необходимо провести тщательную подготовку – разработать план внедрения, обучить персонал и обеспечить техническую поддержку.

Типичные ошибки при внедрении роботизированных систем

Мы видели много ошибок при внедрении роботизированных систем на других предприятиях. Одна из самых распространенных – недостаточная подготовка к внедрению. Необходимо заранее проанализировать производственный процесс, определить требования к роботу и разработать план внедрения. Нельзя просто купить робота и ожидать, что он сразу начнет работать.

Еще одна распространенная ошибка – недостаточная квалификация персонала. Необходимо обучить персонал работе с роботом и обеспечить техническую поддержку. Иначе робот будет просто простаивать, а не приносить пользу.

Будущее автоматизации упаковки кабеля

Я уверен, что автоматизация упаковки кабеля будет продолжать развиваться и совершенствоваться. В будущем мы увидим более гибкие, интеллектуальные и автономные роботизированные системы, которые смогут самостоятельно адаптироваться к изменениям в производственном процессе.

Особое внимание будет уделяться развитию технологий машинного зрения и искусственного интеллекта, которые позволят роботам выполнять более сложные операции и работать в более сложных условиях. Также ожидается развитие технологий беспроводной связи и облачных вычислений, которые позволят создавать более интегрированные и гибкие системы управления производством.

Роль искусственного интеллекта в оптимизации процессов

Искусственный интеллект (ИИ) играет все более важную роль в оптимизации процессов автоматизации упаковки. ИИ позволяет роботам анализировать данные, выявлять закономерности и принимать решения на основе этих данных. Это позволяет повысить эффективность работы робота и снизить количество ошибок.

Например, ИИ может использоваться для оптимизации траектории движения робота, выбора оптимального способа укладки кабеля на поддон или обнаружения дефектов в кабельной продукции. Использование ИИ позволяет создавать более интеллектуальные и автономные роботизированные системы, которые способны самостоятельно адаптироваться к изменениям в производственном процессе.