Производство кабелей для солнечной энергетики – это динамично развивающаяся ниша. Часто в обсуждениях, особенно среди новичков, поверхностно говорят об экструдерах, как о простом инструменте. Но на самом деле, выбор и правильная эксплуатация экструдера для производства солнечных кабелей – это ключевой фактор, влияющий на долговечность, безопасность и эффективность всей солнечной электростанции. Многие недооценивают тонкости этого процесса, полагая, что универсального решения существует. В реальности же, каждый тип кабеля требует индивидуального подхода, и не каждый производитель оборудования способен предложить оптимальное решение.

Вызовы, возникающие при производстве кабелей для солнечных панелей

Первая проблема, с которой сталкиваешься – это специфические требования к материалам. Солнечные кабели должны выдерживать экстремальные температуры, воздействие ультрафиолета, влаги и механические нагрузки. Это диктует жесткие требования к компаунду – полимерной матрице, которая определяет характеристики кабеля. Нельзя просто взять стандартный компаунд; нужен материал, устойчивый к определенным видам агрессивных сред. Часто приходится проводить собственные исследования и разработки, чтобы подобрать оптимальный состав. И это – не только выбор полимера, но и добавки: антиоксиданты, стабилизаторы, УФ-абсорберы. Без правильной комбинации, даже самый лучший экструдер не спасет ситуацию.

Другая серьезная задача – это обеспечение равномерности и точности экструзии. Неправильный контроль температуры, давления и скорости подачи материала может привести к неоднородности кабеля, что негативно сказывается на его прочности и электропроводности. Кроме того, важна стабильность геометрии сечения кабеля – размытие или деформации могут вызвать проблемы при монтаже и эксплуатации. Это особенно важно для кабелей с большим количеством жил, где требуется высокая точность позиционирования.

Мы сталкивались с ситуацией, когда, при использовании стандартного экструдера для производства солнечных кабелей, кабель имел неравномерное распределение изоляции, что приводило к повышенному риску пробоя и сокращало срок службы. В итоге, потребовалась перенастройка параметров экструзии и, возможно, даже модификация инструментальной оснастки.

Различия в требованиях к различным типам солнечных кабелей

Стоит отметить, что разные типы солнечных кабелей – например, кабели для наземных систем и кабели для крыш – имеют разные требования к материалам и конструкции. Наземные кабели должны быть более устойчивы к механическим воздействиям, в то время как крышные кабели должны соответствовать более строгим требованиям пожарной безопасности. То, что хорошо работает для одного типа кабеля, может оказаться совершенно непригодным для другого. Поэтому, при выборе производителя экструдеров, важно убедиться, что они обладают опытом работы с широким спектром кабелей.

Мы однажды получили заказ на производство кабеля для крышной солнечной установки, который требовал особого огнестойкого компаунда. Использование стандартного экструдера, не предназначенного для работы с такими материалами, привело к деформации инструментальной оснастки и, в конечном итоге, к невозможности производства кабеля в заданных параметрах. Это была дорогостоящая ошибка, которая потребовала значительных временных затрат на поиск и внедрение нового решения.

Роль автоматизации и контроля качества

Современные экструдеры для производства солнечных кабелей оснащаются сложными системами автоматизации и контроля качества. Это позволяет отслеживать параметры экструзии в режиме реального времени и оперативно выявлять отклонения от нормы. Наличие датчиков температуры, давления, скорости подачи материала и контроля геометрии кабеля – это уже не просто желательные, а необходимые функции. Автоматизированные системы также позволяют автоматически корректировать параметры экструзии, чтобы поддерживать стабильное качество продукции.

Кроме автоматического контроля, крайне важна ручной контроль качества на всех этапах производства. Нельзя полагаться только на автоматические системы, потому что они не могут выявить все потенциальные дефекты. Необходимо проводить регулярные испытания кабелей на прочность, электропроводность, устойчивость к воздействию окружающей среды. Это позволяет выявлять и устранять проблемы на ранней стадии, предотвращая брак продукции.

ООО Производство кабельного оборудования в Уси Hengtai: опыт и решения

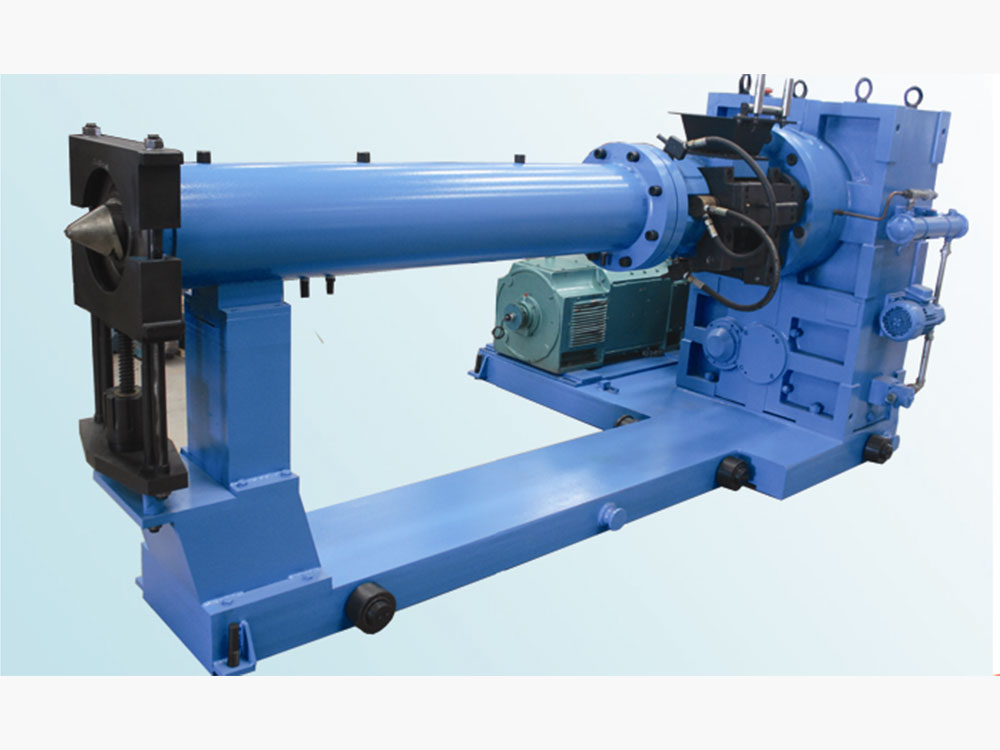

Компания ООО Производство кабельного оборудования в Уси Hengtai, основанная в 1994 году, является одним из ведущих производителей кабельного оборудования в Китае. Они предлагают широкий спектр экструдеров, разработанных специально для производства солнечных кабелей. Их экструдеры отличаются высокой точностью, надежностью и автоматизацией. Мы сотрудничаем с ними уже несколько лет и можем подтвердить качество их продукции.

Особенно впечатляет их подход к индивидуализации решений. Они не просто продают экструдеры, но и разрабатывают оптимальные параметры экструзии для конкретных типов кабелей. Они также предлагают услуги по обучению персонала и технической поддержке. Это важный фактор, особенно для компаний, которые только начинают заниматься производством солнечных кабелей.

Рекомендуем обратить внимание на их модели, предназначенные для экструзии многожильных кабелей с высокой точностью позиционирования. Эти модели позволяют значительно повысить качество продукции и снизить количество брака.

Заключение

Производство солнечных кабелей – это сложный и многогранный процесс, требующий не только современного оборудования, но и глубоких знаний и опыта. Выбор правильного экструдера для производства солнечных кабелей – это ключевой фактор, влияющий на качество, долговечность и безопасность всей солнечной электростанции. Важно учитывать специфические требования к материалам и конструкции кабеля, а также наличие систем автоматизации и контроля качества. Сотрудничество с опытными производителями оборудования, такими как ООО Производство кабельного оборудования в Уси Hengtai, может значительно упростить этот процесс и повысить эффективность производства.