Рынок солнечной энергетики растет экспоненциально, и вместе с ним возросла потребность в качественных солнечных кабелях. Зачастую, когда речь заходит о производстве этих кабелей, сразу всплывает вопрос экструзии – и вот тут начинаются интересные сложности. Многие начинающие производители, особенно те, кто только осваивает эту сферу, недооценивают тонкости и нюансы процесса. Приходится учиться на ошибках, искать оптимальные решения, и, честно говоря, не всегда получается сразу. Я бы сказал, что выбор Поставщик для производства солнечных кабелей – это уже половина успеха.

Почему экструзия солнечных кабелей – это не просто выдавливание пластика?

Понимание специфики экструзии именно для солнечных кабелей – это критически важно. В отличие от обычных кабелей, солнечные провода подвергаются воздействию высоких температур, УФ-лучей, влаги и вибраций. Это диктует особые требования к материалам, рецептурам компаундов и параметрам экструзии. Просто взять любой экструдер и начать выдавливать – это прямой путь к браку и преждевременному выходу кабеля из строя. Материалы, конечно, играют большую роль. Сочетание поливинилхлорида (PVC) с различными добавками – это только начало. Использование специального PVC, устойчивого к УФ-излучению и перепадам температур, – это необходимость. Но даже тут нужно учитывать состав компаунда, например, добавление антиоксидантов и стабилизаторов.

И еще один момент, который часто упускают из виду – это контроль качества на каждом этапе производства. Толщина стенки кабеля, равномерность распределения изоляции, отсутствие дефектов в слоях – все это напрямую влияет на долговечность и надежность готового продукта. Без современного оборудования для контроля этих параметров не обойтись. В нашем случае, когда мы работали над проектом для крупного инвестора, именно слабое внимание к контролю качества привело к серьезным проблемам в процессе эксплуатации. пришлось потратить немало времени и средств на исправление ситуации.

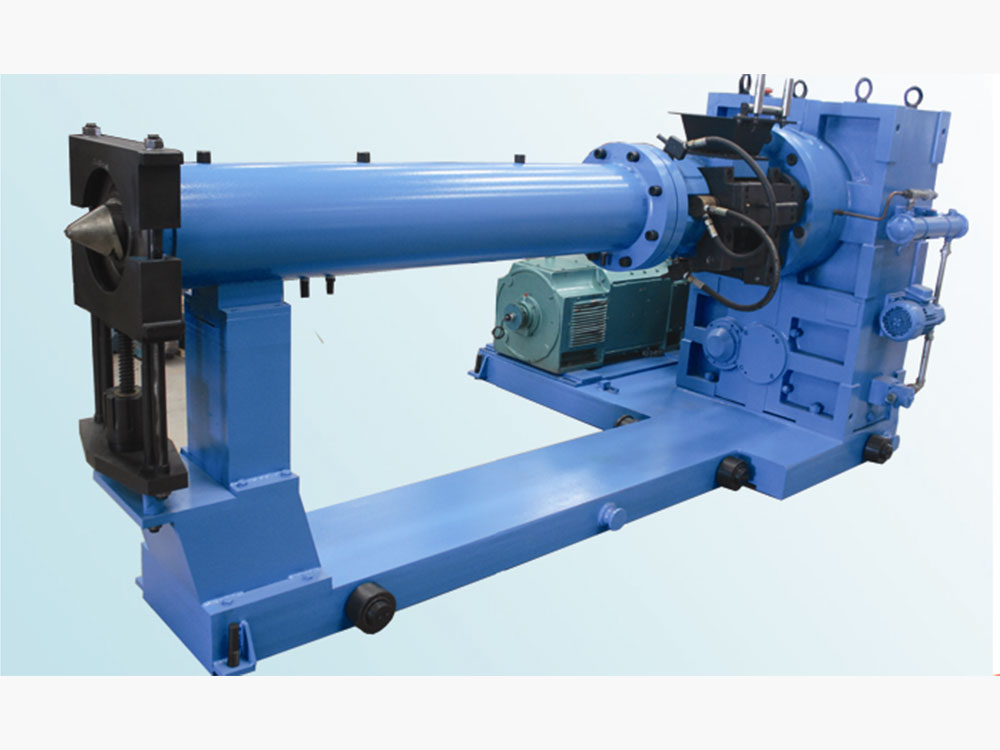

Какие экструдеры подходят для производства солнечных кабелей?

Выбор экструдера – это ответственный шаг. Вариантов много: одно- и двухскрольные, с различной конструкцией рехелдера. Для производства солнечных кабелей обычно используют двухскрольные экструдеры, потому что они обеспечивают более равномерную экструзию и лучше контроль над процессом. Важно, чтобы экструдер был оборудован системой автоматического контроля температуры и давления, а также системой подачи компаунда с высокой точностью. Помимо этого, необходимо учитывать производительность экструдера и его способность работать с различными материалами. Мы, например, успешно применяли экструдеры различных производителей – китайские, немецкие, японские. Но оптимальным вариантом для нас оказался компромисс между ценой и качеством – экструдеры от нескольких китайских брендов, прошедшие тщательную проверку и модернизацию. Помню, как пытались сэкономить на экструдере – результат оказался плачевным: постоянные поломки, низкое качество продукции. В итоге пришлось вложить больше денег в более надежное оборудование.

Важность системы охлаждения и стабилизации

Сразу после экструзии, кабель должен быть подвергнут процессу охлаждения и стабилизации. Это необходимо для того, чтобы предотвратить деформацию кабеля и обеспечить его равномерную толщину. Система охлаждения должна обеспечивать эффективный отвод тепла, а система стабилизации – контролировать температуру кабеля на протяжении всего процесса. Недостаточная стабилизация приводит к усадке кабеля и появлению трещин в изоляции. Мы использовали различные системы охлаждения – воздушные и водяные. Выбор зависит от типа используемого компаунда и требований к скорости производства. Но в любом случае, система охлаждения должна быть надежной и обеспечивать равномерное охлаждение кабеля по всей длине.

Кроме того, важно правильно настроить параметры экструзии – скорость экструзии, температуру экструдера, давление в рехелдере. Эти параметры должны быть оптимизированы для каждого конкретного типа кабеля и используемого компаунда. Оптимизация параметров экструзии – это сложный процесс, который требует опыта и знаний. Часто приходится проводить эксперименты и тестировать различные настройки, чтобы добиться оптимального результата. Использование CAE (Computer-Aided Engineering) для моделирования процесса экструзии может значительно ускорить этот процесс и снизить риски ошибок.

Общие ошибки и пути их устранения

Какие ошибки чаще всего допускают при производстве солнечных кабелей? Наиболее распространенной ошибкой является неправильный выбор материалов и рецептуры компаунда. Неправильный выбор материалов приводит к тому, что кабель не выдерживает воздействия окружающей среды и быстро выходит из строя. Также часто допускают ошибку в настройке параметров экструзии. Неправильные параметры приводят к деформации кабеля, неравномерной толщине изоляции и другим дефектам.

Устранить эти ошибки можно, проведя тщательный анализ требований к кабелю и выбрав подходящие материалы и рецептуру компаунда. Также необходимо правильно настроить параметры экструзии, учитывая тип используемого компаунда и требования к качеству кабеля. Регулярный контроль качества на каждом этапе производства также поможет избежать многих проблем. Важно помнить, что качественный Производитель кабельного оборудования – это не просто поставщик оборудования, это партнер, который поможет вам решить все вопросы, связанные с производством солнечных кабелей.

Влияние уФ-стабилизаторов на долговечность кабеля

УФ-стабилизация – критически важный аспект при производстве солнечных кабелей, работающих на открытом воздухе. Без надлежащей УФ-защиты полимерная изоляция быстро разрушается под воздействием солнечного излучения, что приводит к ухудшению электрических характеристик и, как следствие, к сокращению срока службы кабеля. Использование специальных УФ-стабилизаторов в компаунде значительно замедляет этот процесс. Существует несколько типов УФ-стабилизаторов, каждый из которых имеет свои особенности и преимущества. Выбор конкретного типа зависит от состава компаунда и условий эксплуатации кабеля. Нам, например, часто приходилось тестировать различные УФ-стабилизаторы, чтобы найти оптимальное решение для наших кабелей. В конечном итоге мы остановились на комбинации нескольких стабилизаторов, обеспечивающей максимальную защиту от УФ-излучения. Этот подход позволил нам значительно увеличить срок службы кабелей и повысить их надежность.

Кроме того, важно учитывать концентрацию УФ-стабилизатора в компаунде. Слишком низкая концентрация не обеспечит достаточной защиты, а слишком высокая может негативно повлиять на другие свойства кабеля, такие как механическая прочность и гибкость. Поэтому необходимо тщательно контролировать концентрацию УФ-стабилизатора и оптимизировать ее для каждого конкретного случая. Регулярное тестирование образцов кабеля на устойчивость к УФ-излучению также поможет выявить возможные проблемы на ранней стадии.

Вывод: надежный партнер – залог успеха в производстве солнечных кабелей

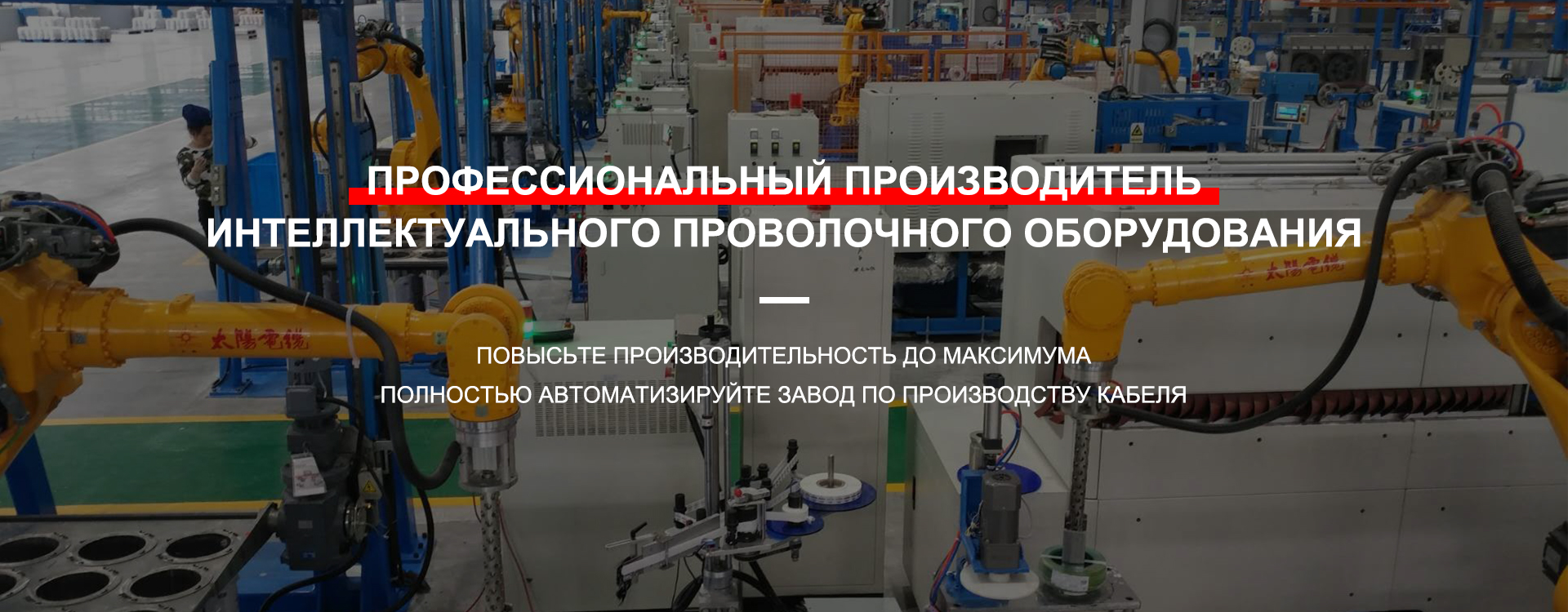

Производство солнечных кабелей – это сложный и ответственный процесс, требующий опыта и знаний. Выбор надежного поставщика экструдерного оборудования – это важный шаг на пути к успеху. Не стоит экономить на оборудовании и материалах, лучше вложить деньги в качественные решения, которые обеспечат долговечность и надежность вашей продукции. Помните, что качественный Поставщик для производства солнечных кабелей – это не просто поставщик оборудования, это партнер, который поможет вам решить все вопросы, связанные с производством солнечных кабелей.

Мы в ООО Производство кабельного оборудования в Уси Hengtai (https://www.strandingmachine.ru/) имеем большой опыт в этой области и готовы предложить вам широкий спектр экструдерного оборудования, а также консультации по выбору материалов и рецептуры компаунда. Свяжитесь с нами, и мы поможем вам решить все ваши задачи.