Оборудование для производства алюминиевых проводников

Производство алюминиевых проводников – это сложный технологический процесс, требующий применения высокоточного и надежного оборудования. Без него невозможно получить качественную продукцию, отвечающую современным стандартам. Давайте рассмотрим основные этапы производства и необходимое для них оборудование.

1. Подготовка алюминиевой проволоки

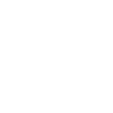

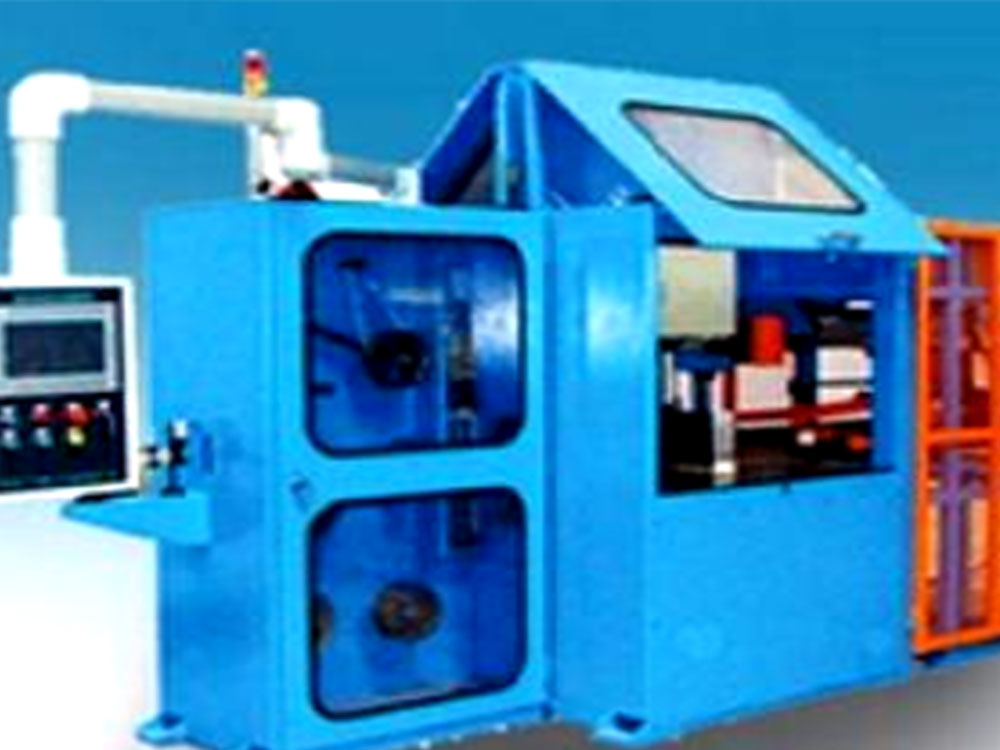

На этом этапе ключевую роль играет проволочно-тянущее оборудование. Это целая система станков, которая включает в себя катушечные устройства для размотки исходного материала – алюминиевой катанки (круглой заготовки). Катанка проходит через ряд волочильных фильер (специальных отверстий), постепенно уменьшая свой диаметр и приобретая нужную толщину. В процессе волочения алюминий нагружается, поэтому важно поддерживать оптимальную температуру и смазку, чтобы предотвратить разрыв проволоки. Для контроля качества используется система измерения диаметра проволоки с высокой точностью. Кроме того, на этом этапе может применяться оборудование для термообработки проволоки, чтобы улучшить её механические свойства.

2. Производство проводников

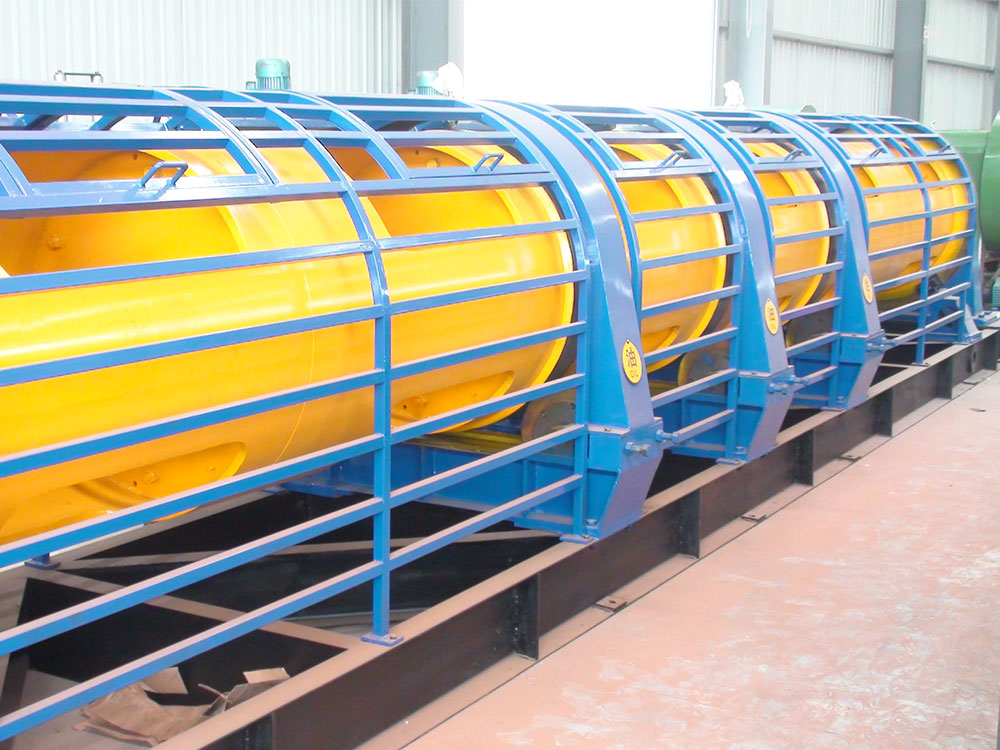

Следующий этап – собственно производство проводников. В зависимости от типа проводника (однопроволочный, многопроволочный, сталеалюминивые), используется различное оборудование. Для многопроволочных проводников применяются специальные станки, которые скручивают несколько тонких проволок в одну более толстую. Для сталеалюминивых проводников используется оборудование для соединения алюминиевых и стальных проволок, обеспечивающее надежное сцепление и равномерное распределение нагрузки. На этом этапе также происходит контроль геометрических размеров и качества скрутки.

3. Завершающие операции и контроль качества

После формирования проводника, его необходимо подготовить к дальнейшей эксплуатации. Это включает в себя операции по нанесению защитных покрытий (например, лака или полимерной оболочки), которые защищают проводник от коррозии и механических повреждений. Для этого используются специальные линии нанесения покрытий с устройствами контроля толщины и качества покрытия. Заключительным этапом является контроль качества готовой продукции – измерение электрического сопротивления, механической прочности и соответствие другим техническим параметрам. Этот этап включает в себя применение измерительных приборов и автоматизированных систем контроля, гарантирующих соответствие проводников необходимым стандартам. Только после успешного прохождения всех проверок проводники поступают на склад и отправляются потребителям.