Оборудование для производства гладких алюминиевых оболочек

Производство гладких алюминиевых оболочек – технологически сложный процесс, требующий высокоточного оборудования. Качество конечного продукта напрямую зависит от правильного выбора и настройки машин. Без качественного оборудования невозможно получить изделия с идеальной гладкостью поверхности, необходимыми геометрическими параметрами и высокой степенью чистоты. Рассмотрим ключевое оборудование, необходимое для создания таких оболочек.

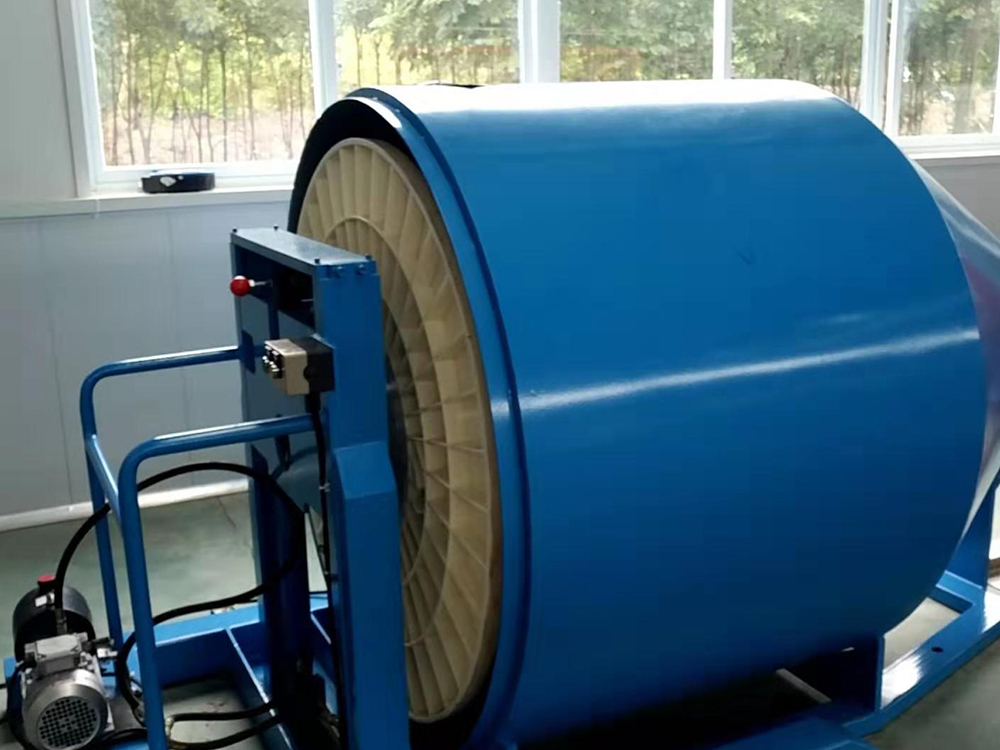

Литье под давлением: сердце процесса

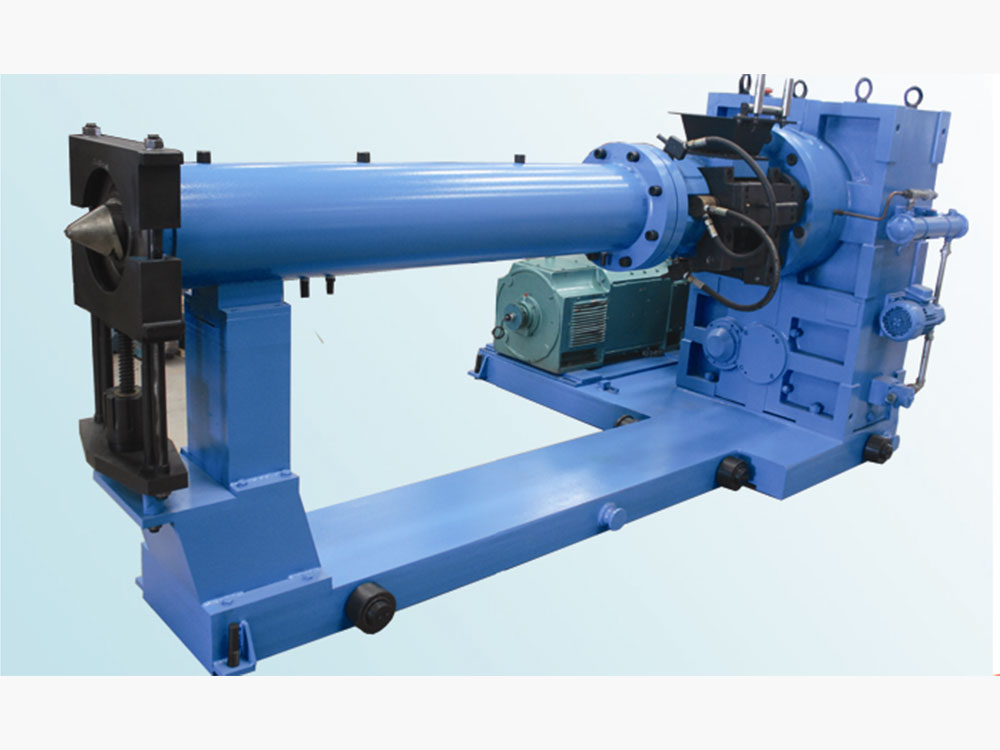

Сердцем производства алюминиевых оболочек является процесс литья под давлением. Для этого используются литьевые машины, которые подают расплавленный алюминий под высоким давлением в специально подготовленную форму. Качество литья напрямую зависит от мощности машины, точности регулировки давления и температуры металла. Современные машины оснащены системами автоматического контроля, что позволяет минимизировать брак и повысить производительность. Выбор машины определяется объемом производства и сложностью формы оболочки. Важно учитывать также наличие системы охлаждения формы, которая обеспечивает быстрое затвердевание металла и предотвращает образование дефектов.

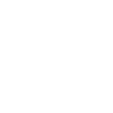

Обработка и полировка: путь к идеальной гладкости

После литья оболочка требует дополнительной обработки для достижения необходимой гладкости. Этот этап включает в себя механическую обработку – фрезерование, шлифование, полировку. Для этих целей применяются станки с ЧПУ (числовым программным управлением), обеспечивающие высокую точность обработки и повторяемость результатов. Выбор оборудования зависит от требуемого класса чистоты поверхности и допустимых допусков по размерам. На данном этапе особое внимание уделяется выбору абразивных материалов и полировальных паст, которые обеспечат идеальную гладкость без повреждения поверхности.

Контроль качества: гарантия безупречного результата

Заключительный, но не менее важный этап – контроль качества. На этом этапе используются различные измерительные приборы и системы, позволяющие оценить геометрические параметры оболочки, толщину стенок, а также качество поверхности. Применение таких инструментов, как координатно-измерительные машины (КИМ) и профилометры, гарантирует соответствие продукции заявленным требованиям. Строгий контроль качества на всех этапах производства является залогом выпуска высококачественных гладких алюминиевых оболочек, отвечающих самым высоким стандартам.