Оборудование для производства подводного кабеля

Производство подводного кабеля – сложный и высокотехнологичный процесс, требующий использования специализированного оборудования. Эти кабели, являющиеся жизненно важными артериями глобальной коммуникационной сети, должны выдерживать колоссальное давление, коррозию морской воды и повреждения от морской флоры и фауны. Поэтому их изготовление – это не просто наматывание проводов, а целый комплекс инженерных решений, воплощённых в уникальных машинах и технологиях.

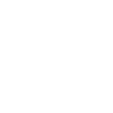

1. Экструзия и формовка:

Первым и одним из самых важных этапов является создание самого кабеля. Здесь на помощь приходят мощные экструдеры, которые плавят и выдавливают полимерные материалы (например, полиэтилен или специальный состав для изоляции) вокруг медных или оптоволоконных жил. Представьте себе гигантский шприц, выдавливающий идеально ровную, изолированную нить. За экструзией следует формирование кабеля, где отдельные изолированные жилы скручиваются в единый пучок и покрываются защитными слоями. Точность и скорость работы экструдера и формовочного оборудования – залог качества и надёжности готового кабеля. Специальные системы контроля обеспечивают необходимую толщину и однородность изоляции, предотвращая дефекты, которые могут привести к поломкам в экстремальных условиях.

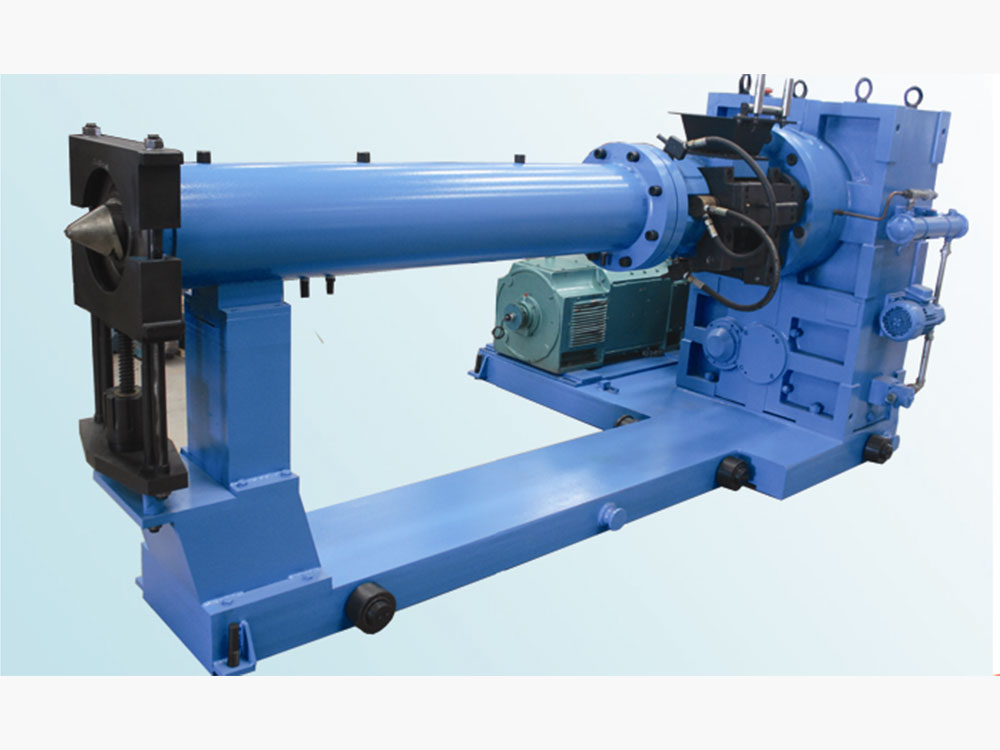

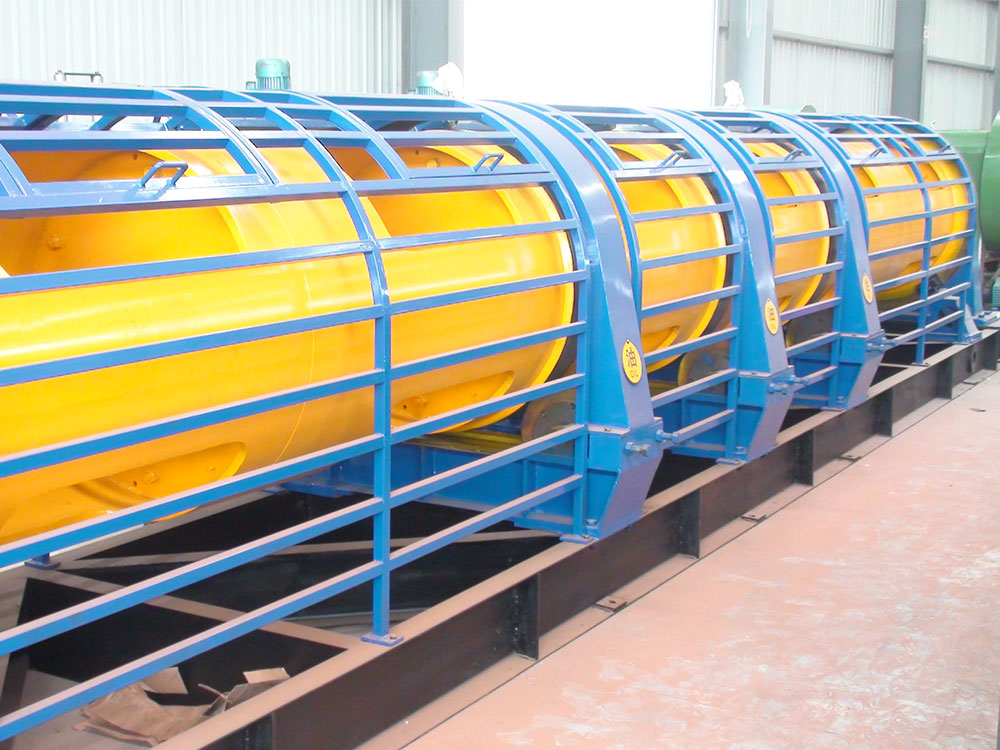

2. Броня и защита:

Подводный кабель – это не просто изолированные провода. Для защиты от внешних воздействий его покрывают слоем брони. Специальные станки наматывают на кабель стальные или арамидные нити, которые обеспечивают механическую прочность и защиту от повреждений. В зависимости от условий прокладки и глубины погружения, бронирование может быть многослойным и включать в себя различные материалы. Помимо брони, кабель часто покрывается защитным слоем из полиэтилена или других полимеров, обеспечивающим гидроизоляцию и дополнительную защиту от коррозии. Качество брони и защитных слоев критически важно для долговечности и надежной работы кабеля.

3. Проверка и тестирование:

После завершения всех этапов производства, кабель проходит тщательное тестирование. Специальные машины проверяют электрические параметры кабеля, его механическую прочность и целостность изоляции. Для подводных кабелей применяются особые методики проверки на водонепроницаемость и устойчивость к высоким давлениям. Только после успешного прохождения всех испытаний кабель считается готовым к прокладке на морское дно, где он будет служить верой и правдой, передавая данные на огромные расстояния. Это финальный этап, гарантирующий надежность и долгосрочную работу столь важного элемента современной инфраструктуры.