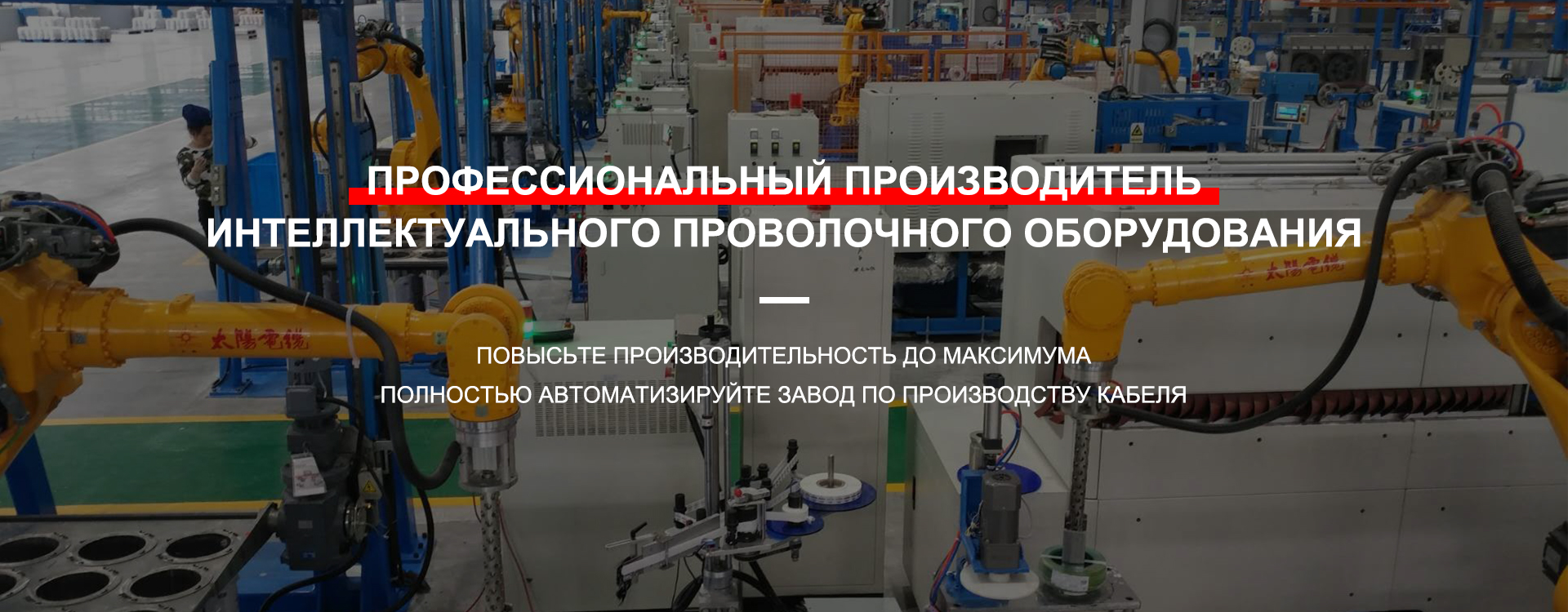

Оборудование для производства резиновых кабелей

Производство резиновых кабелей – это сложный технологический процесс, требующий применения специализированного оборудования. Качество конечного продукта напрямую зависит от точности и надежности используемых машин и механизмов. Давайте рассмотрим основные этапы производства и соответствующее им оборудование.

1. Подготовка материалов и экструзия

На этом этапе происходит смешивание компонентов резиновой смеси в специальных смесителях – миксерных установках. Эти машины обеспечивают равномерное распределение всех ингредиентов, гарантируя однородность и высокое качество резины. Полученная смесь затем поступает в экструдер. Это сердце процесса, машина, которая выдавливает резиновую массу через фильеры, формируя необходимый профиль кабеля. Качество экструдера, его мощность и точность регулировки параметров критичны для получения кабеля нужного диаметра и формы. Дополнительное оборудование на этом этапе – калибровальные устройства, обеспечивающие точный размер и геометрию кабеля, и охлаждающие ванны, быстро застывающие резину.

2. Нанесение изоляции и оболочки

После формирования токопроводящей жилы кабеля необходимо нанести изоляцию и внешнюю оболочку. Для этого используются экструдеры с отдельными фильерами для изоляции и оболочки. Здесь также важно обеспечить высокую точность параметров экструзии и равномерность слоя изоляции. Для многожильных кабелей используется специальное оборудование, которое скручивает отдельные жилы в кабельную конструкцию. После нанесения изоляции и оболочки кабель проходит через систему контроля качества, где проверяется его соответствие техническим требованиям.

3. Контроль качества и окончательная обработка

На заключительном этапе происходит контроль геометрических параметров кабеля, его электрических характеристик и механической прочности. Для этого используются специальные измерительные приборы и стенды. Здесь проверяется сопротивление изоляции, напряжение пробоя, диаметр и толщина слоев. После проверки кабель может быть подвергнут дополнительной обработке, например, маркировке или намотке на барабаны. Для этого используются специальные маркировочные машины и намоточные станки. Весь процесс производства сопровождается строгим контролем качества на каждом этапе, обеспечивая выпуск надежной и долговечной продукции. Современное оборудование позволяет автоматизировать многие процессы, повышая производительность и снижая вероятность ошибок.