Оборудование для производства резиновых кабелей: завод

Производство резиновых кабелей – сложный технологический процесс, требующий высокоточного и надежного оборудования. Современный завод по производству таких кабелей – это целая система взаимосвязанных машин и механизмов, работающих слаженно, как единый организм. Рассмотрим основные компоненты этого ?организма?.

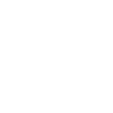

1. Подготовка сырья и смешивание компонентов

Этот этап – фундамент всего процесса. Здесь происходит подготовка исходных материалов: резиновая смесь, медные жилы и другие компоненты. Для этого используются мощные смесители, которые тщательно перемешивают все ингредиенты, обеспечивая однородность будущей резиновой изоляции. Важно отметить, что качество смешивания напрямую влияет на конечные свойства кабеля – его прочность, эластичность и долговечность. На этом этапе также происходит очистка и подготовка медных жил – они проходят через специальные машины для удаления окислов и подготовки к дальнейшей обработке. Контроль качества на этом этапе осуществляется с помощью специальных приборов, измеряющих вязкость, температуру и другие параметры резиновой смеси.

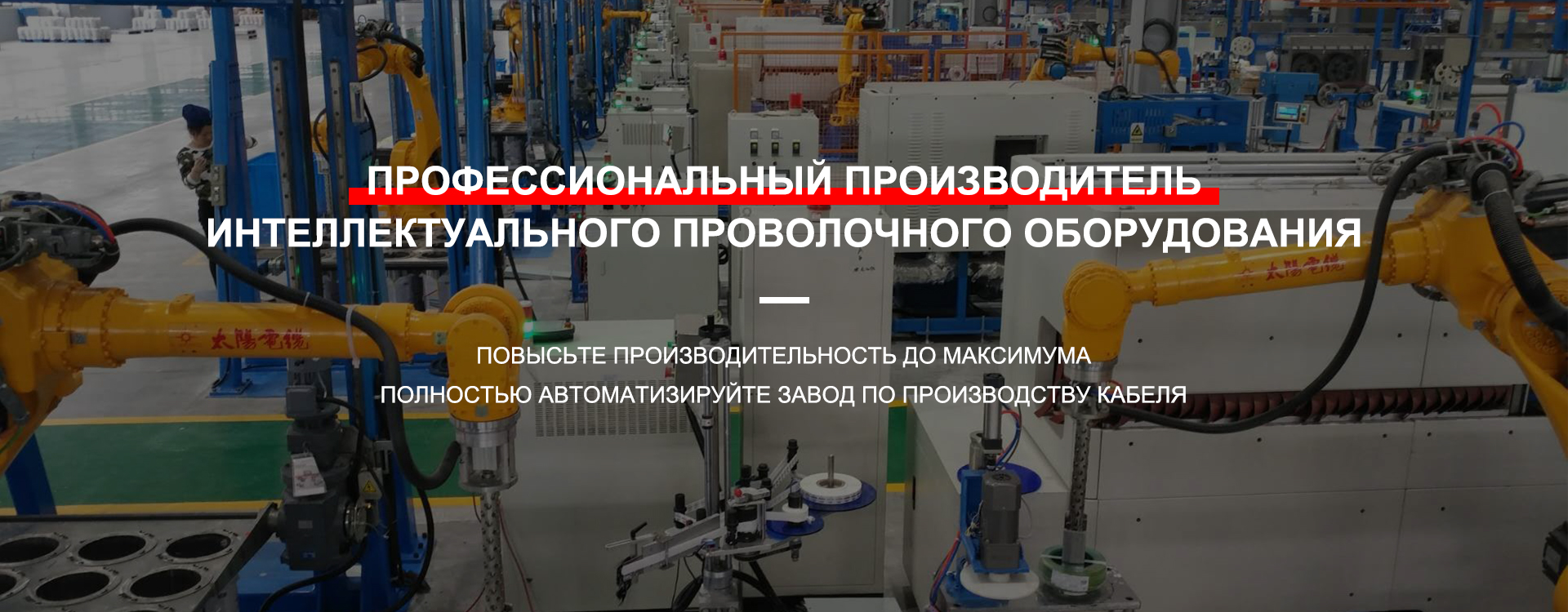

2. Экструзия и формование

После тщательного смешивания резиновая смесь поступает в экструдеры – машины, которые выдавливают резину через специальные фильеры, формируя изоляцию вокруг медных жил. Процесс экструзии требует точной регулировки температуры и давления, чтобы получить изоляцию нужной толщины и качества. После экструзии кабель проходит через специальные ванны для вулканизации – процесс термической обработки, который придает резине необходимые свойства. Затем кабель может проходить через дополнительные этапы формования, например, оплетку или бронирование, в зависимости от требований к конкретному типу кабеля. На данном этапе ключевую роль играет точность настройки оборудования и постоянный мониторинг параметров процесса.

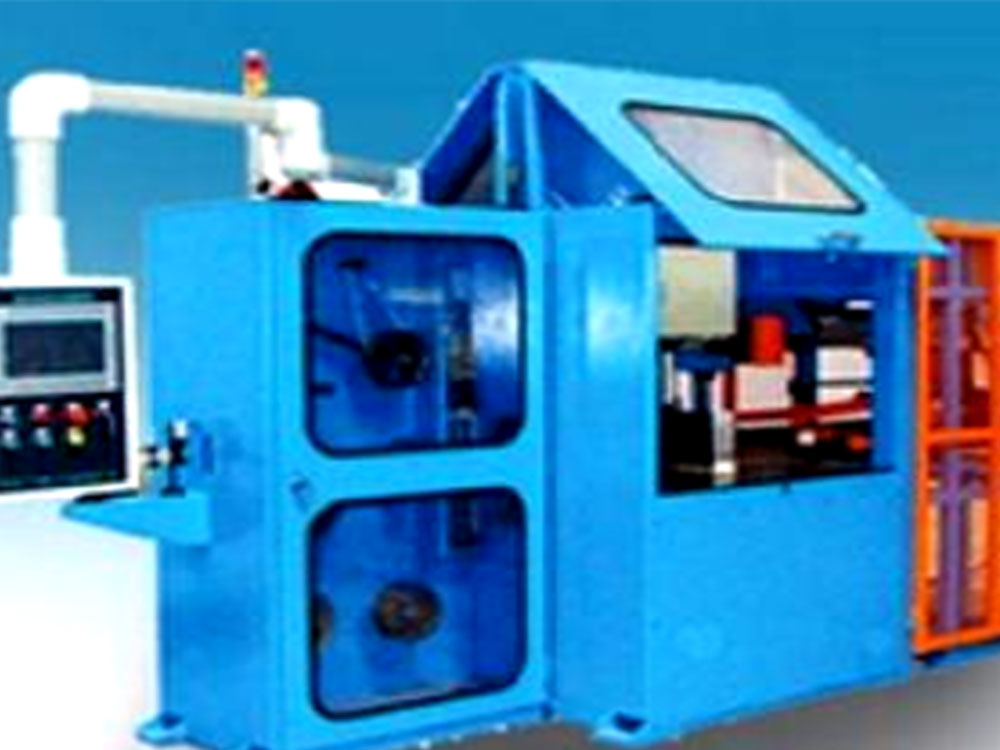

3. Контроль качества и упаковка

Завершающий этап производства – контроль качества готовой продукции. Кабели проходят ряд тестов, проверяющих их электрические характеристики, механическую прочность и соответствие стандартам. Это включает измерения сопротивления изоляции, механических свойств и других параметров. Современные заводы используют автоматизированные системы контроля, обеспечивающие высокую точность и скорость проверки. После успешного прохождения всех тестов кабели нарезаются на требуемую длину, маркируются и упаковываются для дальнейшей транспортировки и реализации. Эффективная система контроля качества гарантирует высокую надежность и долговечность производимых кабелей.